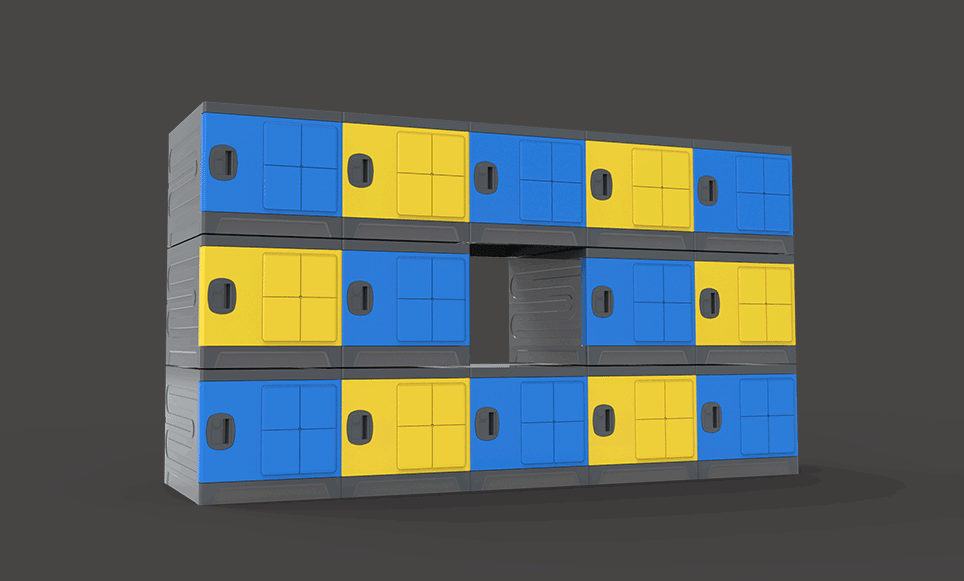

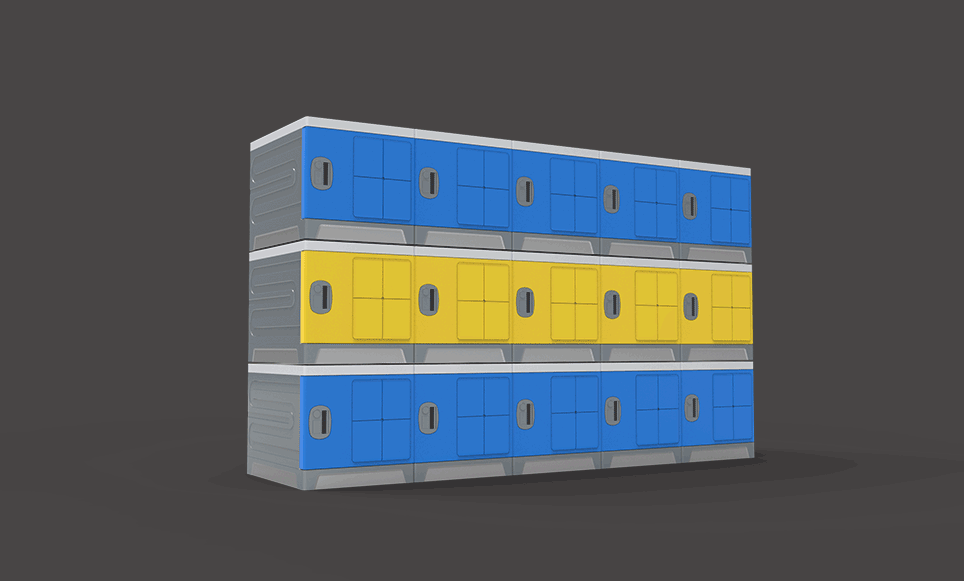

大型塑胶模具/注塑成型/快递柜/书包柜/医疗设备外壳/工控机

书包柜从2017年开始普及全国近10万所学校(含幼小),Employer brand与另外一家公司进行了长达一年半的合作,在投产阶段才发现,确定的设计方案的模具成本比原计划多了近60多万,单套成本比原计划高了50%,而且还存在一些功能缺陷。

在行业内朋友的推荐下,Employer 找到了浪尖。

这不是一开始就带着成功的故事,

是一个陷入工程泥泞又艰难重生的历练过程!

案例详解 Case Study

Employer 由一群热爱学校生活的工程师与设计师于2018年创立, 坚持“学校让人舒服,让上学方便”的理念,创立之初Employer致力于设计开发一款大面积普及并价格实惠的学生书包用品,避免占用学生宝贵的课桌空间。

在2018年10月份Employer找到浪尖之前,已经委托过一家国内设计公司进行了外观及结构设计。然而这款设计在样机功能测试及模具生产阶段才发现这款设计无论是在外观上还是在结构上都存在着严重的缺陷,导致无法落地生产且模具成本比合理范围高出很多的致命问题。

这些问题对于已经前后近两年投入,且投入大量设计开发的创业团队而言几乎是一场灾难。

很多小企业不清楚“优秀设计”的价值;

是因为没尝试过“不好的设计”有多昂贵。

设计不合理,使用群体及场景不够广泛,

导致无法按正常形式开模量产,

单机成本非常高,模具周期延长。

在浪尖团队介入后,很快就发现了目前项目最大问题。原设计公司提供的设计方案,似乎仅考虑了这款产品的外观形象,欠缺在用户体验层面上和生产工艺上的分析与设计,导致后面一系列的问题。

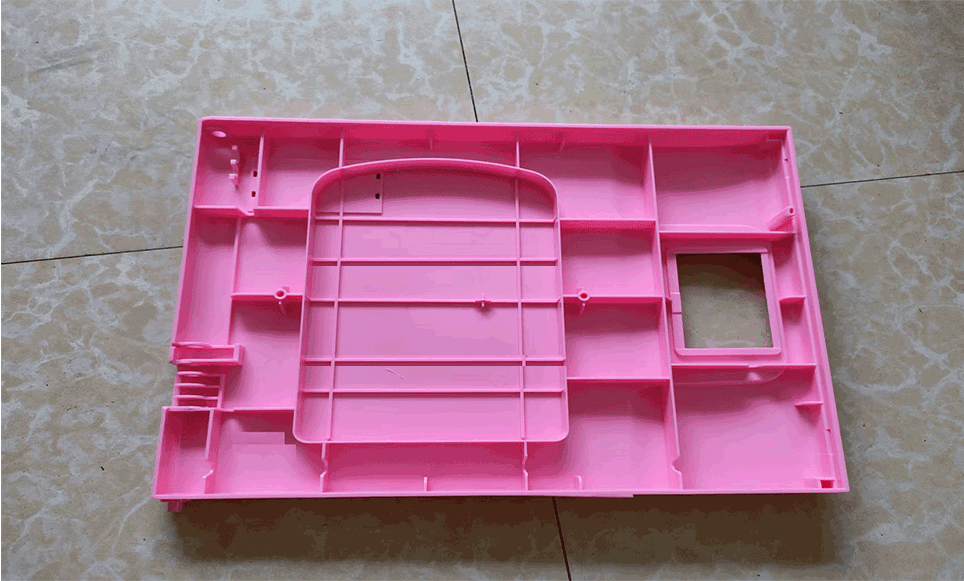

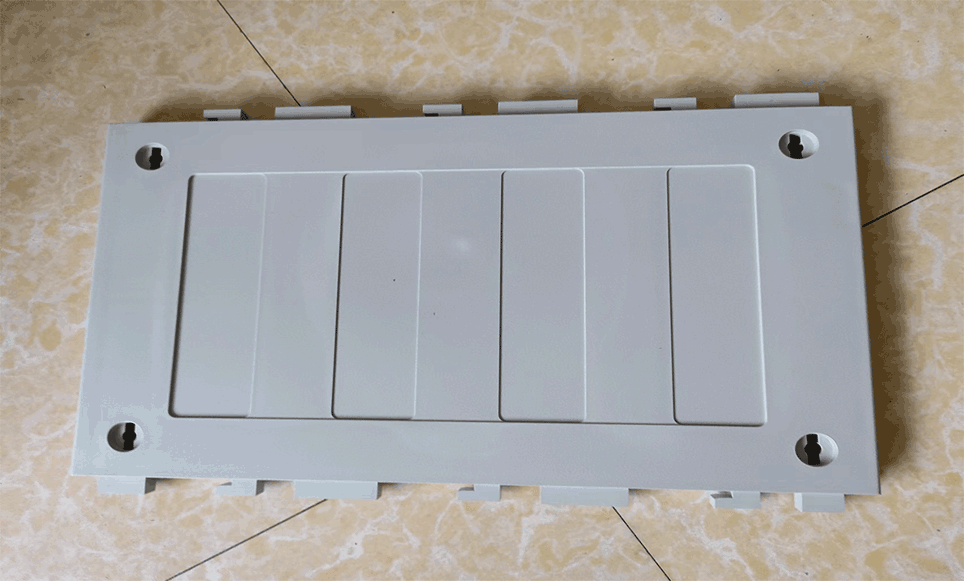

a、 在外观造型设计上,由于产品尺寸比较大,原设计中没有结合生产工艺考虑产品的造型特征及如何合分件,在细节设计中埋下了生产隐患,导致装配缝隙不可控、部分零件尺寸过大模具成本不合理;

b、 在用户体验上,原设计过度放大了非关键用户价值诉求的细节,如:无用的放置空间,无效的不匹配区域。

c、 在产品结构的生产工艺设计上,零件存在大量的模具成型问题,如零件拔模行程过长、拔模方向不合理、零件装配方式不合理等问题。

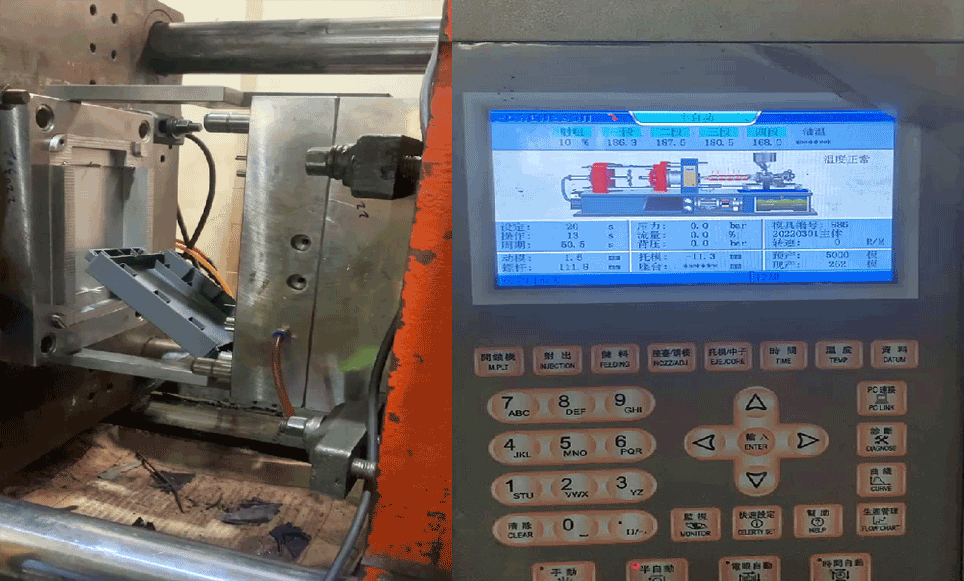

最终落地12套模具,3套小模具。

共22个零件快接组装。

这么多模具,最多的一款试了5次模,解决了很多繁琐问题,现场跟了几天,配合没得说的!现场效果不错。顺便拍的照片,手机上临时找的,不是特别清楚!